Анализ и устранение дефектов размерной точности поковок

2026-01-29

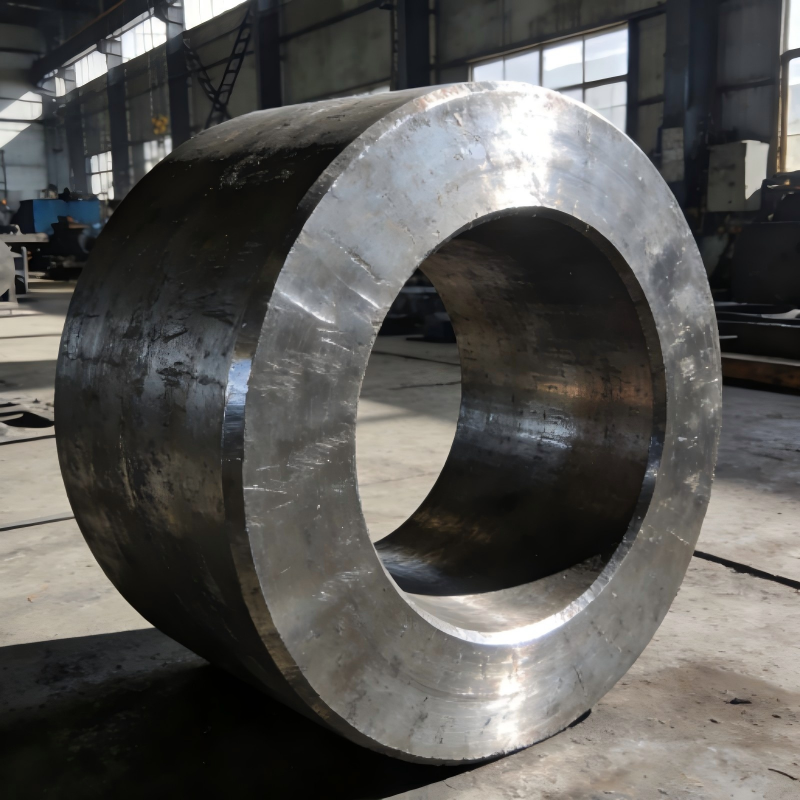

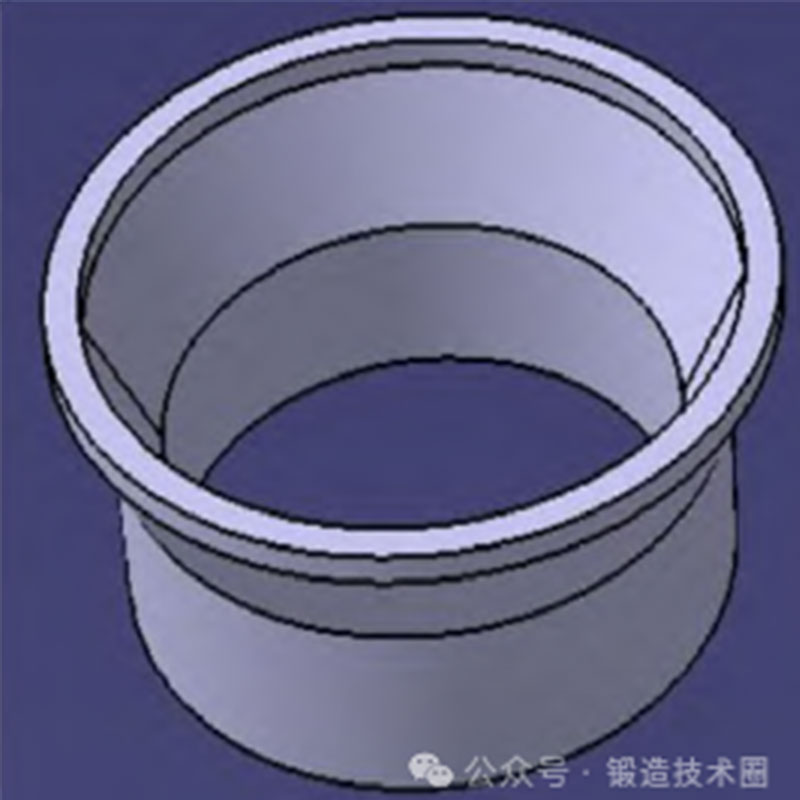

Поковка внутреннего кольца жаровой трубы авиационного двигателя показана на рисунке 1. Материал — сплав GH3536. Масса стандартной поковки составляет 146,9 кг, поковки с увеличенной высотой — 163,7 кг. В последние годы выход годной продукции по размерам после черновой обработки составил всего 64%. У 36% поковок размеры не соответствовали требованиям чертежа для поставки после черновой обработки, что негативно сказывалось на графике поставок и вызывало недовольство заказчиков. В ходе анализа конструкции штампов, технологического проектирования и производственного процесса было установлено, что отклонение размеров вызвано низкой технологичностью конструкции штамповой оснастки.

Для повышения выхода годных поковок и удовлетворения потребностей клиентов необходимо усовершенствовать конструкцию штампов для улучшения качества формообразования. Ниже приводится исследование взаимосвязи между отклонениями размеров и конструкцией штампа с использованием метода 3D-сканирования; проведена адресная доработка конструкции штампа, а результаты испытаний сопоставлены для подтверждения осуществимости и рациональности улучшенной структуры штампа.

1 Описание проблемы

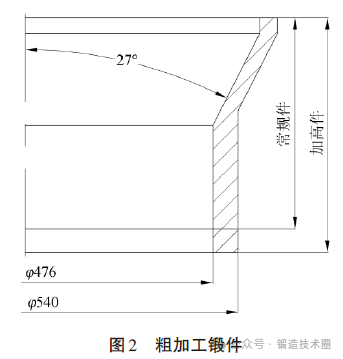

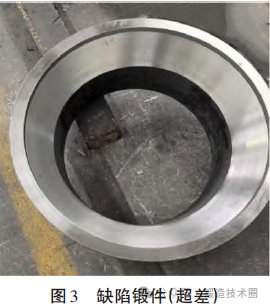

Ковка осуществляется с использованием метода проектирования «кольцевая раскатка + формовка в подкладном штампе». Поковка после черновой обработки показана на рисунке 2, а дефектная поковка — на рисунке 3. При черновой обработке поковок было обнаружено, что у части изделий размер внутреннего диаметра малого конца φ476 мм выходит за пределы допусков, что не соответствует требованиям чертежа. Согласно статистике, с 2022 по 2024 год в производство было запущено 7 партий общим количеством 45 штук, из которых в 5 партиях в общей сложности 16 штук не смогли быть переданы заказчику из-за отклонения размера внутреннего диаметра малого конца φ476 мм. Доля годных деталей составила всего 64%.

2 Анализ причин

2.1 Технологический процесс ковки

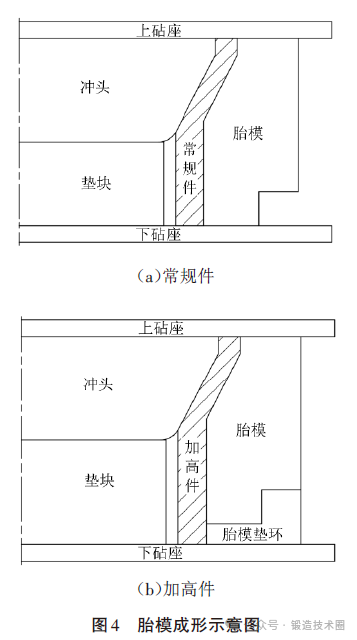

Технологический процесс ковки включает в себя «осадку, прошивку + предварительную раскатку с выравниванием высоты + чистовую раскатку + формовку в штампе». В качестве ковочного оборудования используются гидравлический пресс усилием 1,25×10^4 кН и кольцепрокатный стан с ЧПУ φ3 м. Температура нагрева составляет 1120–1150 ℃, после ковки применяется охлаждение на воздухе в стопе. Процесс производства деталей: заготовка → осадка, прошивка → предварительная раскатка с выравниванием высоты → формовка в штампе (см. рис. 4) → термообработка (растворение, рассредоточенное охлаждение на воздухе) → вырезка контрольного кольца → физико-химические испытания → механическая обработка → склад. При этом размеры стандартной заготовки составляют φ250 мм × 462 мм, а удлиненной заготовки — φ250 мм × 513 мм. Технология операций осадки и прошивки: осадка стандартной заготовки до φ300 мм × (320±5) мм, удлиненной заготовки — до φ300 мм × (350±5) мм; после прошивки пуансоном φ150 мм выполняется раздача отверстия пуансоном φ175–φ180 мм. На этапе предварительной раскатки и выравнивания высоты выполняется предварительная раскатка до φ(405±10) мм × φ(280±10) мм × H с выравниванием высоты до H=(310±5) мм для стандартных изделий и до H=(340±5) мм для удлиненных изделий. Далее выполняется предварительная раскатка до φ(550±5) мм × φ(465±5) мм × (300±5) мм, для удлиненных изделий H=(330±5) мм.

2.2 Анализ причин отклонения размеров

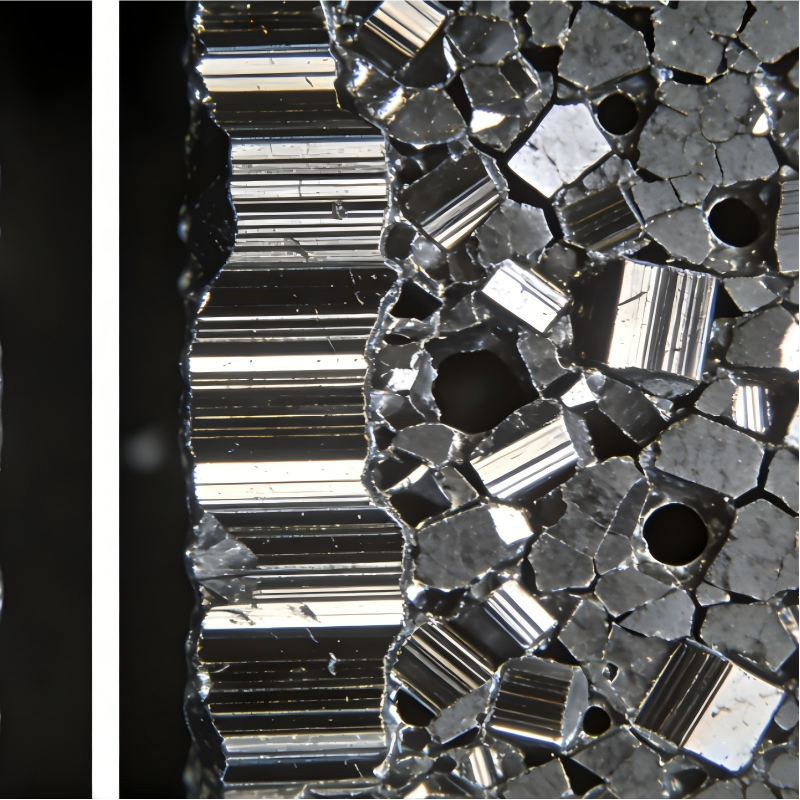

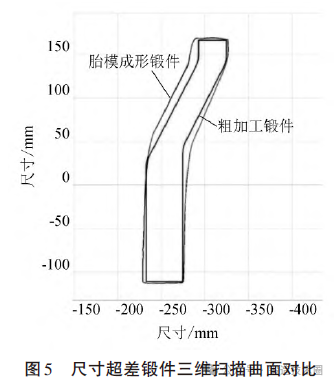

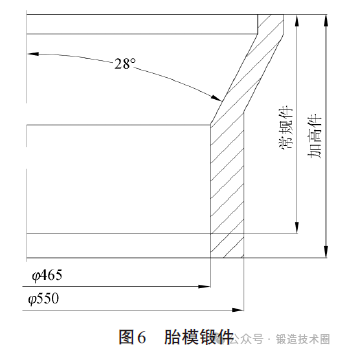

С помощью 3D-сканера был проведен анализ поковки с отклонением размера внутреннего диаметра малой головки φ476 мм. Как показано на рисунке 5, внутренний диаметр малой головки имеет форму раструба: у торцевой поверхности диаметр меньше и соответствует внутреннему диаметру предварительно раскатанной кольцевой заготовки, а со стороны большой головки диаметр больше (примерно на 11 мм больше, чем с другого конца) и превышает размер под черновую обработку на 2–3 мм. Поковка, полученная в подкладном штампе, показана на рисунке 6; согласно проекту, внутренний диаметр малой головки должен иметь прямую кромку, однако фактически изготовленные поковки имеют форму раструба. Теоретически, в процессе штамповки участок с отклонением размера (внутренний диаметр малой головки) не деформируется, и его размер должен совпадать с внутренним диаметром предварительно раскатанной кольцевой заготовки. Измерения размеров прямоугольной кольцевой заготовки перед штамповкой показали, что фактические размеры отличаются от номинальных технологических параметров на 1–2 мм; при этом форма заготовки правильная, качество поверхности хорошее, а размеры соответствуют технологическим требованиям.

Анализ причин показал, что конструкция штампа нерациональна, что в основном проявляется в следующих 4 аспектах.

(1) При проектировании принятая скорость термической усадки поковки составляла 1,55%. В реальном производстве из-за различий в толщине стенок поковки и разной температуры окончательной ковки скорость термической усадки одного и того же материала не является фиксированной величиной. Температура поковок с тонкими стенками падает быстрее.

Усадка поковок с низкой температурой окончательной ковки невелика. Согласно производственному опыту, данная деталь при окончательной ковке дает усадку всего на 2–3 мм, а коэффициент термической усадки составляет всего 0,65%. Таким образом, наружный диаметр пуансона оказался слишком велик, что привело к выходу внутреннего диаметра малой головки за пределы допуска, придав ей форму раструба.

(2) Пуансон является разъемным, и при формовке необходимо использовать проставку с наружным диаметром φ430 мм. Поскольку наружный диаметр проставки φ430 мм меньше внутреннего диаметра прямоугольной кольцевой заготовки φ465 мм, при движении пуансона с заготовкой вниз металл со стороны большой головки перетекает к малой головке в процессе прессования. Из-за наличия одностороннего зазора 12,5 мм со стороны малой головки сопротивление течению металла значительно снижается.

(3) Уклон штампа составляет 3°. В процессе фактического производства наружный диаметр малого конца не прилегает плотно к штампу. Аналогично, сопротивление течению заготовки от большого конца к малому в процессе прессования значительно снижается.

(4) При фактическом производстве удлиненных деталей штамп является разборным и состоит из основного штампа и подкладного кольца. После изготовления стандартных деталей из-за теплового расширения наружный диаметр штампа увеличивается, что делает невозможной его сборку с подкладным кольцом, снижая эффективность производства.

3 Меры по решению

Для решения проблем, связанных с нерациональной формой и размером пуансона, а также конструкцией формы и уклона штампа в процессе формовки, были приняты следующие меры.

(1) Пуансон спроектирован как цельная деталь, проставка удалена; наружный диаметр большой головки оптимизирован с φ583 мм до φ575 мм, а наружный диаметр малой головки — с φ472 мм до φ465 мм.

(2) Уклон штампа оптимизирован с 3° до 1°, штамп для надставки спроектирован как цельная деталь, подкладное кольцо штампа удалено для повышения эффективности производства.

4 Конечный-элементный анализ и производственная проверка

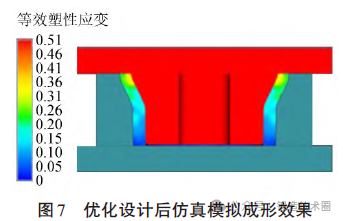

Для оптимизации процесса формообразования воронкообразных поковок из сплава GH3536, изготовленных методом штамповки в подкладных штампах, для анализа результатов формовки использовалось программное обеспечение для моделирования методом конечных элементов. На рис. 7 показан результат формовки после оптимизации конструкции штампа: поковка хорошо заполнена, имеет правильную форму, внутренний диаметр малой головки имеет прямую кромку, и дефект в виде раструба на внутреннем диаметре малой головки, наблюдавшийся до оптимизации, отсутствует.

После оптимизации конструкции штампа было изготовлено 34 поковки. Для анализа поковок, произведенных по оптимизированному проекту, использовался 3D-сканер, как показано на рисунке 8. Результаты сканирования соответствуют требованиям к черновой обработке. Результаты механической обработки дополнительно подтвердили, что поковки, изготовленные по оптимизированному проекту, соответствуют требованиям чертежей для черновой обработки. Готовые поковки показаны на рисунке 9. Доля годных изделий составила 100%, что эффективно решило проблему отклонения размеров воронкообразных поковок из сплава GH3536, изготовленных методом штамповки в подкладных штампах, а также повысило выход годного и удовлетворенность заказчика.

5 Заключение

Исследование было направлено на решение проблемы отклонения внутреннего диаметра малого конца (φ476 мм) воронкообразных поковок из сплава GH3536, изготовленных методом штамповки в подкладных штампах. Посредством 3D-сканирования и анализа технологического процесса было установлено, что основной причиной является нерациональная конструкция штампа, а именно: погрешность в расчете коэффициента термической усадки, дефекты разъемной конструкции пуансона и подкладного штампа, а также чрезмерный уклон штампа. Проблема деформации раструба поковки была решена путем оптимизации пуансона и надставки подкладного штампа в единую монолитную конструкцию, корректировки критических размеров пуансона в соответствии с фактической термической усадкой и уменьшения уклона подкладного штампа с 3° до 1°, что было подтверждено методом конечных элементов. Производственная практика показала, что размеры всех 34 поковок, выпущенных после оптимизации, полностью соответствуют требованиям чертежей для черновой обработки. Доля годных изделий увеличилась с 64% до 100%, что обеспечило соблюдение графиков поставки критически важных компонентов авиационных двигателей и повысило удовлетворенность заказчика.