Дефекты горячей обработки крупных поковок и меры по их предотвращению

2026-01-30

С бурным развитием национальной экономики Китая процветает и отрасль машиностроения, что предъявляет все более высокие требования к оборудованию. Детали некоторых видов оборудования, особенно крупногабаритного, в основном состоят из поковок — это касается атомной энергетики, нефтехимии, теплоэнергетики, гидроэнергетики, прокатных валков, судовых деталей и т. д. Поковки, производимые компанией, в основном относятся к вышеперечисленным категориям. Общими характеристиками таких изделий являются большой вес, длительный производственный цикл и строгие требования к различным показателям. В данной статье, исходя из процесса производства и особенностей крупных поковок, анализируются основные дефекты горячей обработки и причины их возникновения, а также кратко обсуждаются профилактические меры, которые следует предпринять для предотвращения повторного появления подобных дефектов.

Основные виды дефектов крупных поковок включают следующие категории:

1.Дефекты сталеплавильного производства

Основными дефектами, возникающими в процессе производства стали, являются включения, поры, сегрегация и другие. В последние годы на многих поковках нашей компании при дефектоскопии обнаруживаются дефекты, превышающие норму, а также наблюдаются такие явления, как включения на поверхности при чистовой обработке. Как правило, эти дефекты представляют собой включения, возникшие в процессе выплавки стали или не удаленные полностью. Обычно процесс производства крупных поковок заключается в разливке жидкой стали в слитки или выплавке электрошлаковых слитков, их формовке на прессах и другом оборудовании с последующей термообработкой для получения необходимой внутренней структуры и механических свойств. Хотя качество поковок связано с такими процессами, как выплавка, разливка и термообработка, качество стального слитка имеет первостепенное значение. Для этого, помимо обычных методов выплавки в электропечах и конвертерах, в зависимости от различных технических требований применяются внепечная обработка, различные вакуумные методы, бес окислительная разливка или электрошлаковый переплав и другие специальные методы рафинирования и разливки. Тем не менее, полностью избежать явлений сегрегации и образования продуктов раскисления в стальных слитках по-прежнему трудно.

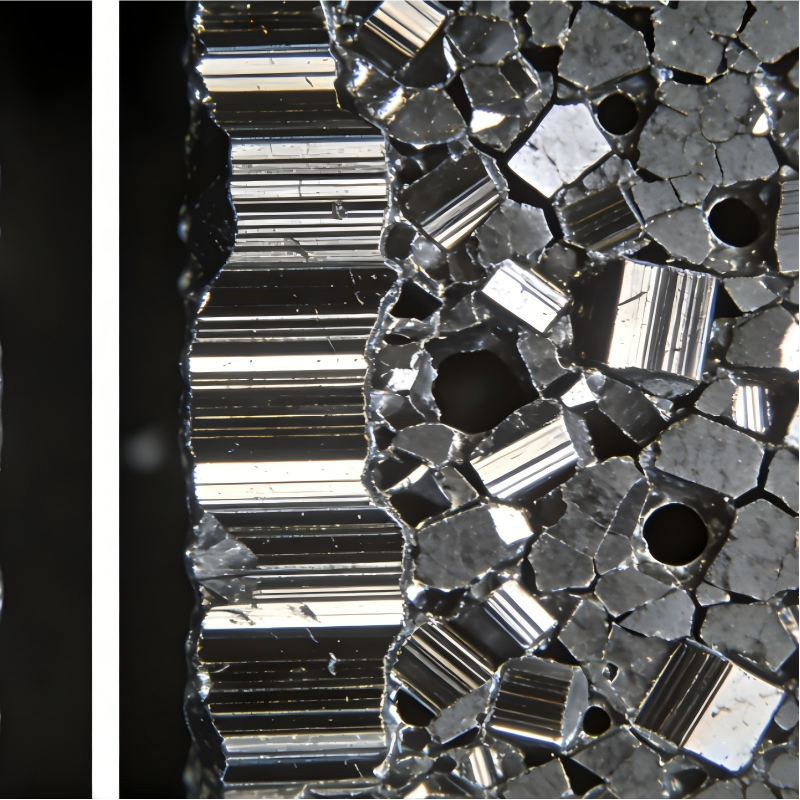

Включения в стали — это в основном неметаллические включения, под которыми понимаются микроскопические частицы, размер которых виден под микроскопом; их наличие часто называют плохой чистотой стали. Неметаллические включения можно разделить на две основные категории: оксиды и сульфиды. Оксидные неметаллические включения в основном состоят из SiO2, MnO, Al2O3, CaO и т. д. Причины их возникновения в целом таковы: продукты раскисления, образующиеся в жидкой стали, примеси огнеупорных материалов и шлака, продукты реакции жидкой стали с кислородом атмосферы и т. д. Эти микрочастицы не успевают в достаточной степени всплыть и удалиться в процессе затвердевания, оставаясь в стальном слитке. Сера в жидкой стали обычно удаляется во время рафинирования, и ее содержание обычно не превышает 0,030%. Растворимость серы в твердой фазе мала, поэтому после затвердевания большая ее часть превращается в сульфиды (MnS), которые особенно часто встречаются в зонах V-образной и обратной V-образной сегрегации; это и есть сульфидные неметаллические включения.

Еще один дефект, возникающий при производстве стали, вызван причинами, связанными с разливкой слитков. Различные дефекты, появляющиеся в стальном слитке, возникают в процессе затвердевания, поэтому их типы, частота возникновения и распределение существенно зависят от условий затвердевания слитка. Слипание и скопление неметаллических включений, таких как оксиды и сульфиды, образующихся при рафинировании и разливке, а также попадание остаточных примесей и расплавленных огнеупорных материалов, называют шлаковыми включениями. С другой стороны, так называемые песчаные включения вызваны попаданием шлака или отслоением огнеупорных материалов во время разливки, и их частицы крупнее, чем у шлаковых включений. К другим дефектам относятся инородные металлические включения, продольные и поперечные трещины слитка, подвесные трещины, плены и т. д. Кроме того, существуют газовые поры (в основном вызванные недостаточной дегазацией и раскислением жидкой стали, но плохая очистка внутренней поверхности изложницы или недостаточная просушка огнеупорных материалов изложницы также являются причинами их образования), «призрачные линии» (ghost lines), сегрегационные трещины, усадочные раковины, пористость и др. Причины возникновения таких дефектов довольно сложны, так как разливка слитков — это комплексный процесс, и любое незначительное звено, такое как недостаточная подпитка прибыльной части или отслоение огнеупорного материала, может привести к вышеуказанным дефектам.

Профилактика дефектов, вызванных производством стали, в основном начинается со следующих аспектов:

(1) строгий контроль сырья, некачественное сырье категорически не принимается и не используется;

(2) строгое соблюдение технологического процесса и операционных регламентов в ходе выплавки стали;

(3) регулярная проверка сталеплавильного оборудования для обеспечения его исправного состояния.

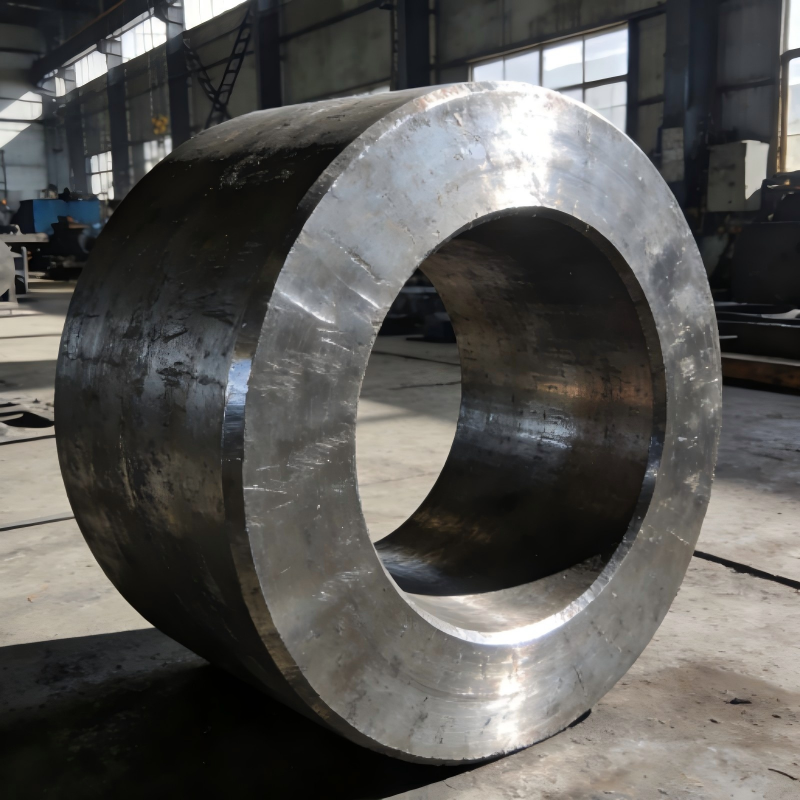

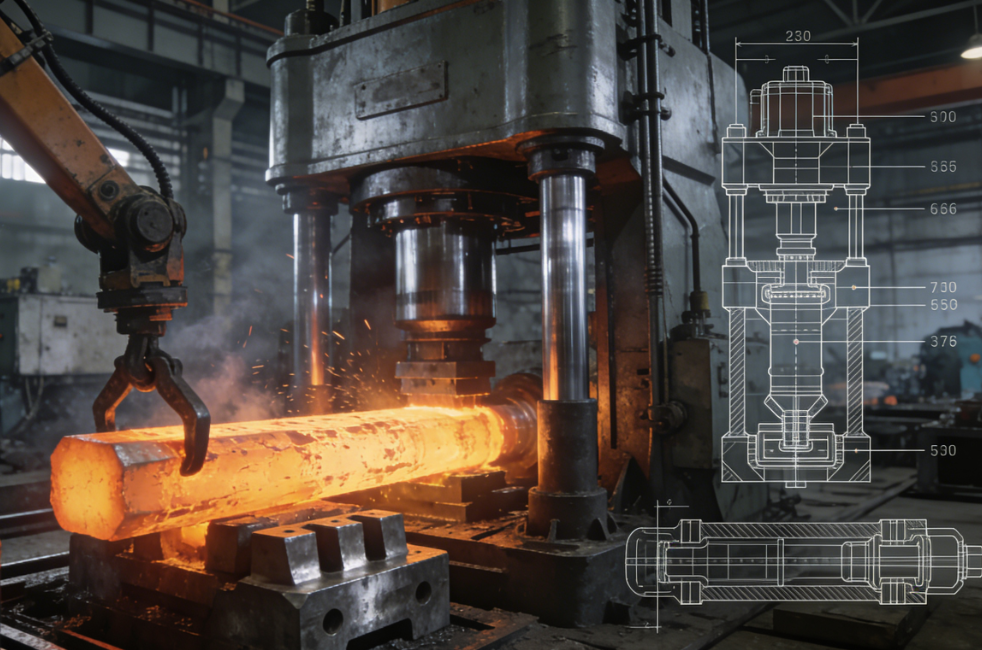

2.Дефекты ковки

Целью ковки является устранение внутренних пористых дефектов стального слитка, уплотнение структуры, получение благоприятного направления волокон металла и придание заготовке формы, максимально приближенной к заданным размерам изделия. Основными дефектами, возникающими в процессе ковки, являются трещины, внутренние дефекты ковки, окалина, закаты (складки), несоответствие размеров и другие.

Основными причинами появления трещин являются перегрев слитка при нагреве, слишком низкая температура ковки, чрезмерная величина обжатия и т. д. Перегрев легко приводит к образованию трещин на ранних стадиях ковки. При слишком низкой температуре ковки пластичность самого материала снижается, что в сочетании с чрезмерным обжатием вызывает появление трещин растяжения. Кроме того, несвоевременное или недостаточное удаление возникших трещин может привести к их дальнейшему развитию. Внутренние дефекты ковки в основном обусловлены недостаточным давлением пресса или недостаточной величиной обжатия, из-за чего давление не передается в полной мере к центру слитка. Это приводит к тому, что усадочные раковины, возникшие при отливке слитка, не завариваются полностью, а дендритная структура не разрушается должным образом. Основной причиной появления окалины и закатов является то, что образующаяся при ковке окалина не удаляется своевременно и впрессовывается внутрь поковки, либо это происходит из-за нерациональной технологии ковки. Кроме того, эти дефекты легко возникают при плохом состоянии поверхности заготовки, неравномерном нагреве, использовании неподходящих бойков или неправильном выборе величины обжатия. Однако, поскольку это поверхностные дефекты, их можно удалить механическим способом. Помимо этого, неправильное выполнение операций нагрева и ковки может привести к смещению оси или перекосу заготовки, что в кузнечном деле называется эксцентриситетом и искривлением; данные дефекты могут быть исправлены в процессе дальнейшей ковки.

Основные меры по предотвращению дефектов, возникающих при ковке, включают:

(1) рациональный контроль температуры нагрева во избежание пережога и слишком низких температур;

(2) оптимизацию технологического процесса ковки, согласование технологии несколькими отделами, усиление контроля на этапах разработки, проверки и утверждения техпроцесса;

(3) усиление контроля процесса ковки, строгое соблюдение технологии, запрет на произвольное изменение параметров ковки и обеспечение непрерывности процесса.

3.Дефекты термической обработки

Целью термической обработки является нагрев и охлаждение стали в соответствии с точками фазовых переходов для улучшения структуры и получения желаемых свойств. Она подразделяется на первичную термообработку (послепоковочную) и вторичную термообработку. Первичная термообработка проводится сразу после ковки и обычно называется отжигом. Ее целями являются:

(1) снижение термических и структурных напряжений, возникающих в процессе охлаждения;

(2) обеспечение диффузии и удаления водорода;

(3) измельчение зерна;

(4) снижение твердости материала для облегчения последующей механической обработки. Вторичная термообработка (термообработка для достижения заданных механических свойств) проводится для получения необходимой прочности и вязкости; обычно она включает нормализацию, нормализацию с отпуском или закалку с отпуском. Методы варьируются в зависимости от марки стали, формы, размера и других факторов.

Дефекты, возникающие в процессе термообработки, можно разделить на два типа: вызванные напряжениями термообработки и вызванные изменениями структуры. В первом случае часть напряжений термообработки накапливается внутри в виде остаточных напряжений, а оставшаяся часть вызывает деформацию, что в тяжелых случаях приводит к образованию закалочных трещин. С другой стороны, если дефекты уже имелись внутри заготовки до термообработки, то в этих местах из-за концентрации напряжений возникнут трещины. Поэтому, хотя дефекты и проявляются в процессе термообработки, большинство из них рассматриваются как внутренние дефекты, обусловленные самой заготовкой.

Дефекты, вызванные заготовкой, представляют собой трещины в местах скопления включений и сильной ликвации, возникающие под действием напряжений термообработки. Кроме того, давление выделяющегося остаточного водорода внутри металла, накладываясь на термические и структурные напряжения, может приводить к образованию флокенов; однако в последнее время, благодаря совершенствованию технологий вакуумной дегазации, их появление значительно сократилось. Тем не менее, в хрупких зонах с наличием включений и ликвации иногда все еще обнаруживаются флокеноподобные трещины.

Закалочные трещины часто возникают при закалке из-за наличия напряжений термообработки и повторяющейся концентрации напряжений, обусловленной формой изделия. Общеизвестно, что закалочные трещины образуются, когда сумма термических остаточных напряжений при резком охлаждении и структурных напряжений стали при мартенситном превращении превышает предел прочности материала. В частности, трещины, возникающие после ковки или отжига, называют трещинами резкого охлаждения; такие трещины появляются при неравномерном охлаждении без надлежащего учета свойств материала и его качества. Мерами по предотвращению закалочных трещин являются использование соответствующих методов охлаждения, исключающих наложение термических и структурных напряжений, или придание изделию на этапе черновой обработки перед закалкой такой формы, которая минимизирует концентрацию напряжений.

Предотвращение дефектов термообработки поковки в основном включает следующие пункты:

(1) оптимизация процесса термообработки для полного снятия внутренних напряжений в поковке;

(2) строгое соблюдение технологии термообработки, усиление подготовки операторов и стандартизация процесса выполнения работ;

(3) усиление контроля и технического обслуживания оборудования для термообработки, своевременный ремонт или замена неисправного оборудования;

(4) рациональное размещение заготовок в печи во избежание неравномерного нагрева.