Краткий обзор влияния ковки на структуру и свойства металла поковок

2026-01-30

1 Влияние ковки на структуру и свойства металла

В процессе кузнечно-штамповочного производства, помимо обеспечения требуемой формы и размеров поковки, необходимо также соблюдать требования к эксплуатационным характеристикам деталей. К ним в основном относятся: показатели прочности, пластичности, ударная вязкость, усталостная прочность, вязкость разрушения, стойкость к коррозии под напряжением и др. Для деталей, работающих в условиях высоких температур, также важны характеристики кратковременного растяжения при высоких температурах, длительная прочность, сопротивление ползучести и термическая усталость.

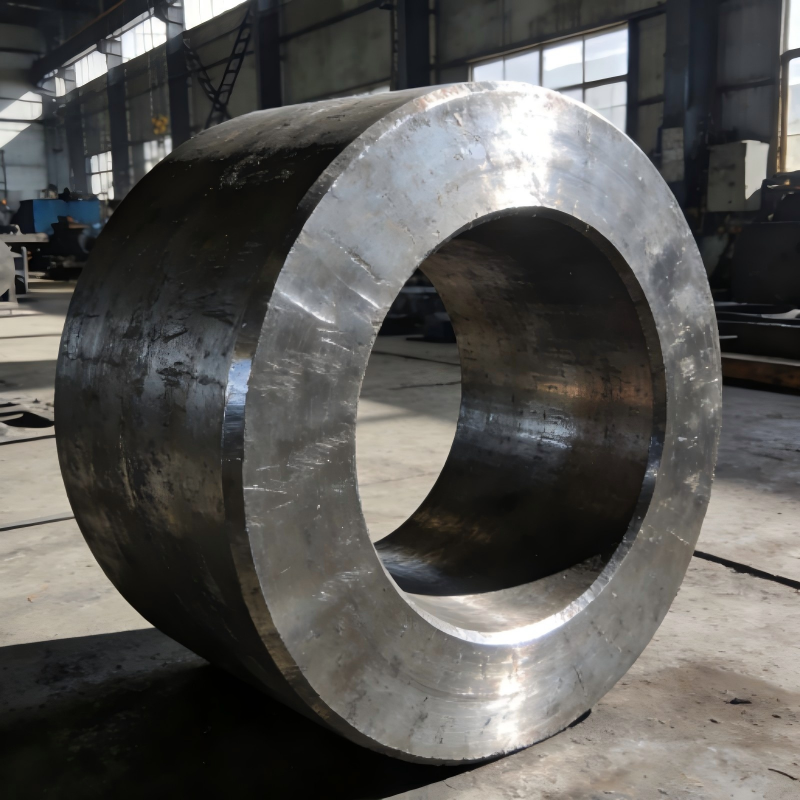

В качестве исходного сырья для ковки используются слитки, прокат, прессованные профили и кованые заготовки. При этом прокат, прессованные профили и кованые заготовки являются полуфабрикатами, полученными из слитков путем прокатки, прессования или ковки соответственно. В кузнечном производстве использование рациональных технологических процессов и параметров позволяет улучшить структуру и свойства исходного материала по следующим направлениям:

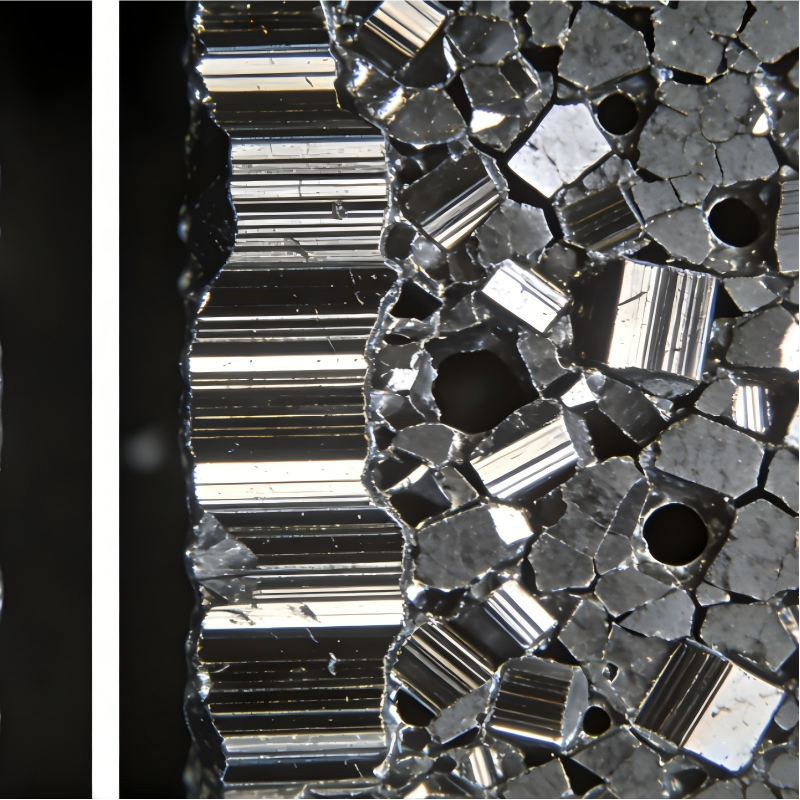

- Измельчение столбчатых кристаллов, уменьшение макросегрегации, преобразование литой структуры в кованую и заваривание внутренних пор при соответствующих температурных и силовых условиях для повышения плотности материала;

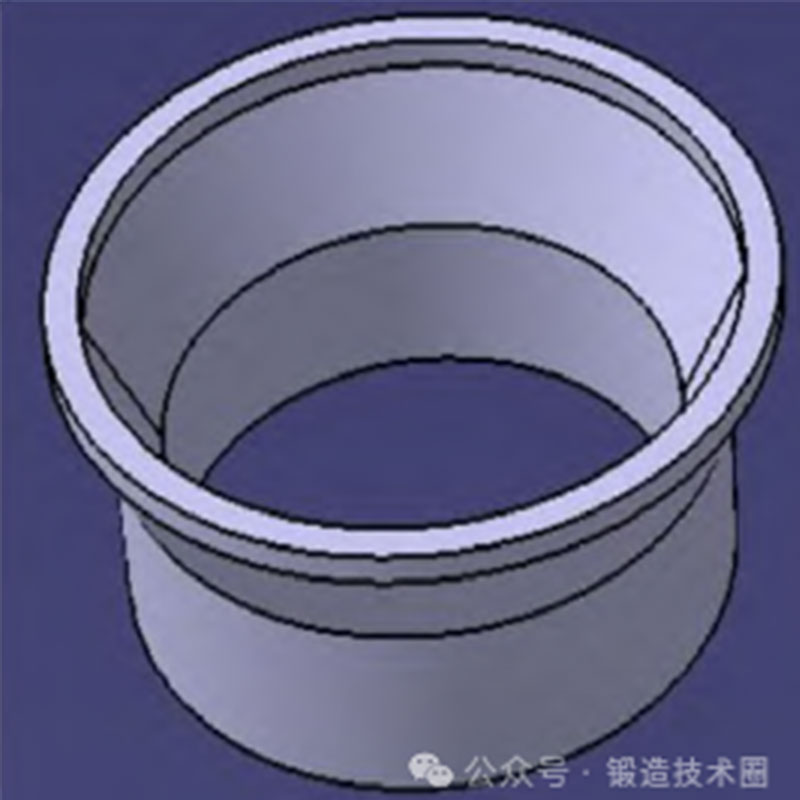

- Формирование волокнистой структуры слитка в процессе ковки и обеспечение рационального распределения направления волокон в поковке путем последующей прокатки, экструзии или объемной штамповки;

- Контроль размера и равномерности зерен;

- Улучшение распределения второй фазы (например, карбидов легирующих элементов в ледебуритной стали);

- Обеспечение деформационного упрочнения структуры и т. д.

Благодаря вышеуказанному улучшению структуры пластичность, ударная вязкость, усталостная прочность и длительная прочность поковок также повышаются. Впоследствии, посредством окончательной термической обработки деталей, могут быть достигнуты требуемые комплексные свойства, такие как твердость, прочность и пластичность.

Однако, если качество сырья неудовлетворительно или используемый процесс ковки нерационален, могут возникнуть дефекты поковок, включая поверхностные дефекты, внутренние дефекты или несоответствие эксплуатационных характеристик.

2 Влияние сырья на качество поковки

Хорошее качество сырья является необходимым условием обеспечения качества поковок. Наличие дефектов в сырье повлияет на процесс формовки и конечное качество поковки.

Если содержание химических элементов в сырье выходит за пределы установленного диапазона или содержание примесей слишком велико, это окажет значительное влияние на формовку и качество поковок. Например, такие элементы, как S, B, Cu, Sn, склонны к образованию легкоплавких фаз, что делает поковки подверженными тепловой хрупкости. Для получения стали с естественным мелким зерном содержание остаточного алюминия в стали необходимо контролировать в определенном диапазоне, например, Al кислый 0,02%~0,04% (массовая доля). Если содержание слишком мало, оно не может контролировать рост зерен, что часто приводит к несоответствию фактического размера зерна поковки стандартам; если содержание алюминия слишком велико, при обработке давлением в условиях формирования волокнистой структуры легко образуются древовидный излом, рваный излом и т. д. Другой пример: в аустенитной нержавеющей стали чем выше содержание Si, Al, Mo, тем больше ферритной фазы, тем легче при ковке образуются ленточные трещины и тем выше вероятность появления магнитных свойств у деталей.

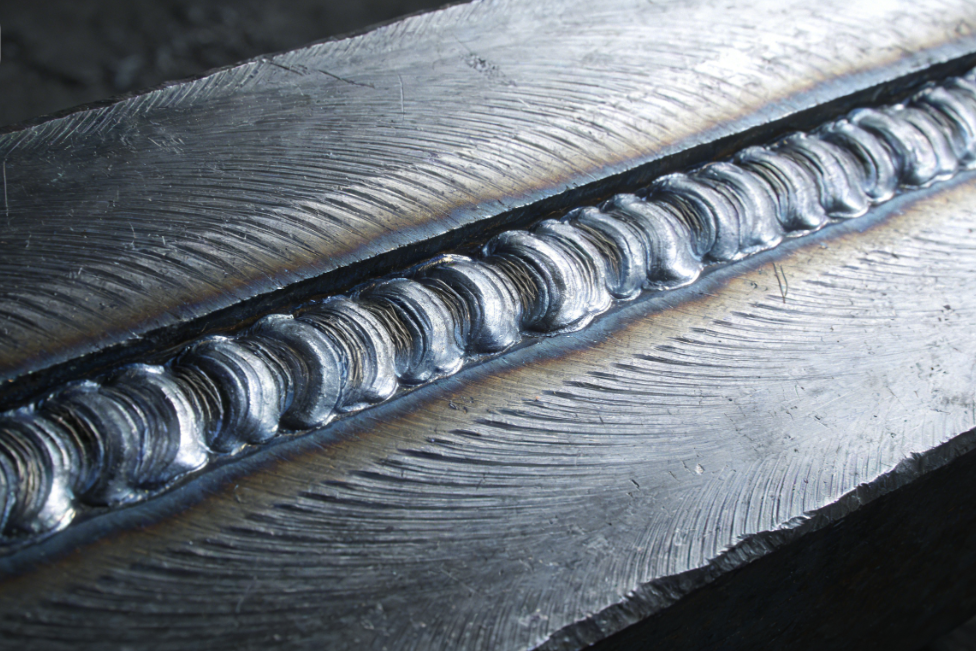

Наличие в сырье таких дефектов, как остатки усадочной раковины, подкорковые пузыри, серьезная ликвация карбидов, крупные неметаллические включения (шлаковые включения) и т. д., может легко привести к образованию трещин в поковке во время ковки. Такие дефекты сырья, как дендритные кристаллы, сильная пористость, неметаллические включения, флокулы, оксидные пленки, ликвационные полосы и примеси инородных металлов, могут легко вызвать снижение эксплуатационных свойств поковок. Поверхностные трещины, закаты, плены и кольца крупнокристаллической структуры в сырье могут стать причиной появления поверхностных трещин на поковках.

3 Влияние технологического процесса ковки на качество поковок

Технологический процесс ковки обычно состоит из следующих этапов: резка заготовок, нагрев, формовка, охлаждение после ковки, травление и термическая обработка после ковки. Если в процессе ковки технология соблюдается неправильно, это может привести к возникновению ряда дефектов в поковках.

Процесс нагрева включает в себя температуру загрузки в печь, температуру нагрева, скорость нагрева, время выдержки, состав печной среды и т. д. При неправильном нагреве, например, слишком высокой температуре или слишком длительном времени нагрева, могут возникнуть такие дефекты, как обезуглероживание, перегрев или пережог.

Для заготовок с большим размером сечения, плохой теплопроводностью и низкой пластичностью слишком высокая скорость нагрева и слишком короткое время выдержки часто приводят к неравномерному распределению температуры, вызывая термические напряжения и растрескивание заготовки.

Технологический процесс ковки включает в себя способ деформации, степень деформации, температуру деформации, скорость деформации, напряженное состояние, состояние инструмента и штампов, условия смазки и т. д. Если процесс формообразования выбран неправильно, это может привести к образованию крупных зерен, разнозернистости, различным трещинам, складкам, сквозным потокам, завихрениям, остаткам литой структуры и т. д.

В процессе охлаждения после ковки нарушение технологии может привести к появлению трещин охлаждения, флокенов, сетчатых карбидов и т. д.

4 .Влияние структуры поковки на структуру и свойства после окончательной термической обработки

Для материалов, не имеющих аллотропических превращений в процессе нагрева и охлаждения, таких как аустенитные и ферритные жаропрочные нержавеющие стали, жаропрочные сплавы, алюминиевые сплавы, магниевые сплавы, а также некоторые медные и титановые сплавы, структурные дефекты, возникающие в процессе ковки, невозможно устранить методами термической обработки.

Материалы, претерпевающие аллотропические превращения в процессах нагрева и охлаждения, такие как конструкционные стали и мартенситные нержавеющие стали, подвержены значительному влиянию дефектов структуры, вызванных неправильной технологией ковки или унаследованных от сырья, на качество поковки после термической обработки. Ниже приведены примеры:

- Некоторые структурные дефекты поковок могут быть исправлены при термической обработке после ковки, что позволяет получить удовлетворительную структуру и свойства после окончательной термообработки. К ним относятся, например, крупное зерно и видманштеттова структура в обычных перегретых поковках из конструкционной стали, а также легкая сетка карбидов в заэвтектоидных и подшипниковых сталях, возникшая из-за неправильного охлаждения.

- Некоторые структурные дефекты поковок трудно устранить с помощью обычной термической обработки. Для их исправления требуются такие меры, как высокотемпературная нормализация, повторная нормализация, низкотемпературный распад, высокотемпературный диффузионный отжиг и т. д.

- Некоторые структурные дефекты поковок невозможно устранить с помощью стандартных процессов термической обработки, что приводит к снижению эксплуатационных характеристик или даже к браку поковки после окончательной термообработки. Примерами являются серьезный камневидный и нафталиновый излом, пережог, ферритные полосы в нержавеющей стали, а также карбидная сетка и полосчатость в высоколегированных инструментальных сталях ледебуритного класса.

- Некоторые дефекты структуры поковки могут получить дальнейшее развитие во время окончательной термообработки или даже привести к образованию трещин. Например, крупнозернистая структура в поковках из легированных конструкционных сталей, если она не была исправлена при термической обработке после ковки, часто приводит к образованию грубого мартенсита и несоответствию свойств после нитроцементации и закалки; крупные полосчатые карбиды в быстрорежущей стали часто вызывают растрескивание при закалке.

При использовании различных методов формовки из-за различий в условиях приложения нагрузки, а также характеристиках напряжений и деформаций, основные возможные дефекты также различаются. Например, основным дефектом при осадке заготовки является образование продольных трещин или трещин под углом 45° на боковой поверхности, а при осадке слитков в верхней и нижней частях часто сохраняется литая структура; основными дефектами при протяжке заготовок прямоугольного сечения являются поперечные и угловые трещины на поверхности, а также диагональные и поперечные трещины внутри; основными же дефектами при ковке в открытых штампах являются недолив (незаполнение полости), зажимы и смещение.

Для различных видов материалов, в силу различий в их составе и структуре, изменения микроструктуры и механическое поведение в процессах нагрева, ковки и охлаждения также неодинаковы. Поэтому при неправильном технологическом процессе ковки возникающие дефекты имеют свою специфику. Например, дефектами поковок из высоколегированных инструментальных сталей ледебуритного класса являются в основном крупные частицы карбидов, их неравномерное распределение и трещины; дефектами поковок из жаропрочных сплавов являются преимущественно крупнозернистость и трещины; в поковках из аустенитных нержавеющих сталей основными дефектами являются межкристаллитное обеднение хромом, снижение стойкости к межкристаллитной коррозии, ферритная полосчатость и трещины; дефектами поковок из алюминиевых сплавов являются в основном крупнозернистость, зажимы, завихрения и сквозные потоки.