【ООО «Шаньси Чжунбяо Фланец ковочное производство»】делится: Технологические этапы и методы термообработки поковок

2025-11-24

Ковка и штамповка — это общее название для процессов ковки и штамповки, при которых заготовка подвергается давлению с помощью молота, наковальни, пуансона или штампа ковочно-штамповочной машины, что приводит к ее пластической деформации и получению изделия требуемой формы и размера.

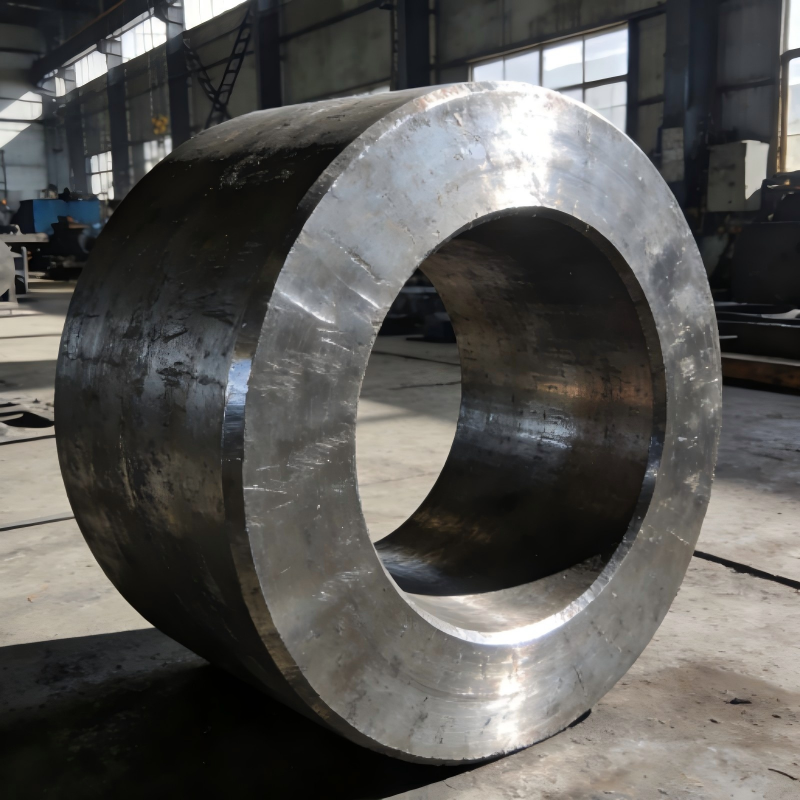

Поковки формируются путем ковки и штамповки металла после его нагрева в твердом состоянии. Это требует от металла хорошей термопластичности (также называемой ковкостью). Обычно поковки изготавливаются из стали, обладают высокой прочностью и хорошей пластичностью, что делает их пригодными для изготовления важных деталей, подвергающихся большим нагрузкам и высоким требованиям, таких как болты, валы, шестерни и т. д.

Литые металлические изделия формируются путем заливки жидкого металла в литейную форму. Это требует от жидкого металла хорошей текучести и заполняемости (также называемой литейностью). Чугунные и стальные отливки делятся на два типа: литая сталь и чугун. Чугунные отливки имеют более высокое содержание углерода, чем сталь, их прочность ниже, а пластичность хуже. Обычно они подходят для изготовления деталей, не подвергающихся большим нагрузкам, таких как станины станков, седла клапанов низкого давления и т. д. Отливки из литой стали обладают более высокой прочностью и используются для изготовления деталей сложной формы, таких как звенья гусениц, седла клапанов высокого давления и т. д.

Ниже приведены конкретные этапы процесса ковки:

1.Расчет и раскрой материала являются одним из важных этапов повышения коэффициента использования материала и достижения точности заготовки. Избыток материала не только приводит к потерям, но и усугубляет износ полости штампа и потребление энергии. Если при раскрое не оставить небольшой припуск, это увеличит сложность регулировки процесса и повысит процент брака. Кроме того, качество торца раскроя также влияет на процесс и качество поковки.

2.Целью нагрева является снижение деформационного усилия при ковке и повышение пластичности металла. Однако нагрев также вызывает ряд проблем, таких как окисление, обезуглероживание, перегрев и пережог. Точный контроль температуры начала и конца ковки **влияет** на структуру и свойства продукта.

3.Нагрев в пламенной печи имеет преимущества низкой стоимости и широкой применимости, но он занимает много времени, легко вызывает окисление и обезуглероживание, а условия труда также нуждаются в постоянном улучшении. Индукционный нагрев имеет преимущества быстрого нагрева и меньшего окисления, но плохо адаптируется к изменениям формы, размера и материала продукта.

4.Ковка происходит под действием внешней силы, поэтому правильный расчет силы деформации является основой для выбора оборудования и проверки штампов. Анализ напряженно-деформированного состояния внутри деформируемого тела также необходим для оптимизации технологического процесса и контроля структуры и свойств поковки.

5.Таким образом, анализ качества поковок обычно можно разделить на этапы: полевое исследование, экспериментальное исследование и анализ, а также предложение решений и превентивных мер. Перед выполнением работ на этих этапах желательно разработать план реализации, который включает работы, процедуры и сроки выполнения для каждого из трех этапов. Этот план реализации может быть соответствующим образом дополнен и изменен в процессе выполнения. Разработка плана реализации является важным этапом анализа проблем качества крупных сложных поковок и деталей, находящихся в эксплуатации.

На этапе полевого исследования в основном изучаются марка материала, химический состав, спецификации материала, результаты испытаний в гарантийном талоне на материал, результаты различных физико-химических испытаний и испытаний технологических свойств при входном контроле, а также, при необходимости, выясняются условия плавки и обработки сырья. Одновременно следует изучить условия ковки, включая используемый материал, спецификации, процесс резки, начальную и конечную температуры ковки, используемое кузнечно-прессовое оборудование, нагревательное оборудование, процесс нагрева, операции ковки, способ охлаждения после ковки, условия предварительной термической обработки и т. д. При необходимости также следует изучить условия работы операторов, условия окружающей среды и исходные записи о выполнении технологического процесса. Для проблем качества поковок, возникающих на последующих этапах обработки и в процессе эксплуатации, также следует изучить технологию последующих этапов.

Поковки в зависимости от марки стали и технологических требований часто подвергаются следующим методам термической обработки: отжиг, нормализация, закалка с отпуском, закалка с низкотемпературным отпуском, закалка со старением и т. д. Далее мы подробно рассмотрим каждый из них:

1.Отжиг:

Процесс отжига поковок имеет **множество форм, таких как отжиг, сфероидизирующий отжиг, низкотемпературный отжиг и изотермический отжиг, которые должны быть выбраны в соответствии с материалом поковки и степенью деформации.

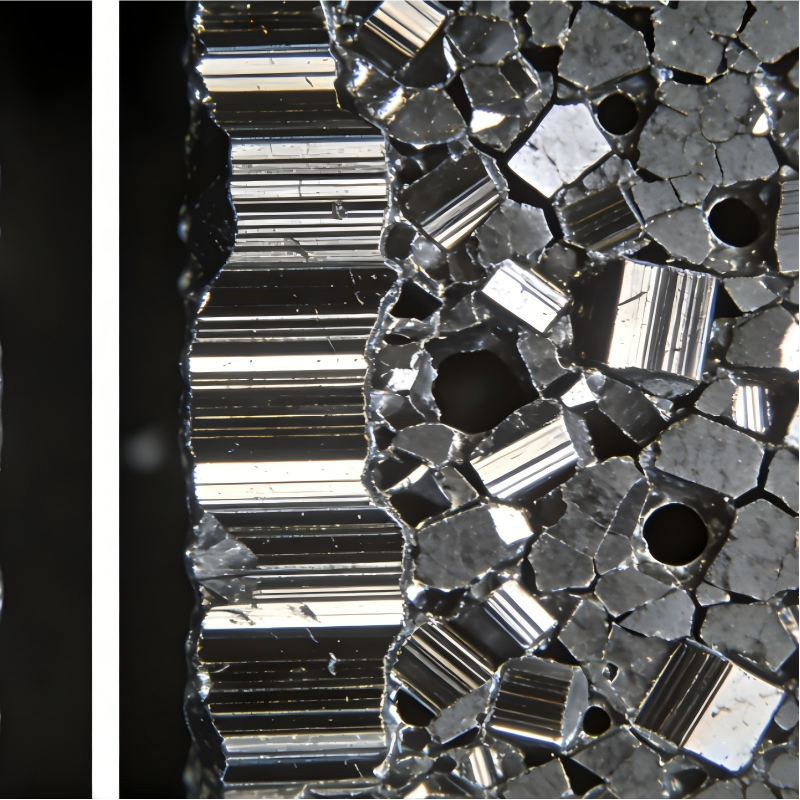

После отжига поковок, благодаря рекристаллизации, зерна измельчаются, остаточные напряжения устраняются или уменьшаются, что приводит к снижению твердости поковок, повышению их пластичности и ударной вязкости, а также улучшению обрабатываемости.

2.Нормализация:

Нормализация обычно включает нагрев поковки до 50-70°C выше линии GSE, а некоторые поковки из высоколегированной стали нагреваются до 100-150°C выше линии GSE, с последующим соответствующим выдерживанием и охлаждением на воздухе. Если твердость поковки после нормализации слишком высока, для ее снижения следует провести высокотемпературный отпуск, обычно при температуре 560-660°C.

3.Закалка, отпуск:

Закалка проводится для получения неравновесной структуры с целью повышения прочности и твердости. Стальная поковка нагревается до 30-50°C выше линии Ac1. После выдержки следует быстрое охлаждение.

Отпуск предназначен для снятия закалочных напряжений и получения более стабильной структуры. Поковка нагревается до определенной температуры ниже линии Ac1, выдерживается в течение определенного времени, а затем охлаждается на воздухе или быстро охлаждается.

4.Закалка, старение:

Высокотемпературные сплавы и сплавы, которые могут быть упрочнены термической обработкой, часто подвергаются закалке и старению после ковки. Закалка заключается в нагреве сплава до соответствующей температуры, достаточной выдержке для растворения некоторых структурных составляющих сплава в матрице с образованием однородного твердого раствора, а затем быстром охлаждении для получения пересыщенного твердого раствора, поэтому ее также называют обработкой твердым раствором. Ее цель — улучшить пластичность и вязкость сплава, а также подготовить структуру для дальнейшей обработки старением. Обработка старением заключается в выдержке пересыщенного твердого раствора или сплава после холодной деформации при комнатной температуре или нагреве до определенной температуры в течение определенного времени, чтобы ранее растворенные в матрице вещества равномерно и дисперсно выделились. Цель обработки старением — повысить прочность и твердость сплава.

Термическая обработка поковок проводится в соответствии с **режимом термической обработки, который разрабатывается на основе марки стали поковки, размеров сечения и технических требований, а также с использованием соответствующих справочников и материалов. Он включает в себя: температуру нагрева, время выдержки и способ охлаждения. Обычно он представляется в виде кривой изменения температуры-времени.